Projektbeschreibung ADDAX: Additive Fertigung von hocheffizienten Wärmetauschern für Wasserstoff-Elektrolyseure

Ausgangslage:

Die Effizienz von Elektrolyseuren, insbesondere im Kontext der Energiewende und der Wasserstoffwirtschaft, ist maßgeblich von der Temperaturkontrolle im Elektrolyseprozess abhängig. Die Betriebsbedingungen müssen innerhalb eines definierten Bereichs stabilisiert werden, um einen effizienten Elektrolyseprozess zu gewährleisten und eine Überhitzung zu verhindern. Wärmetauscher, welche thermische Energie zwischen zwei Medien übertragen können, spielen hierbei eine entscheidende Rolle.

Die Anforderungen an Wärmetauscher beinhalten einen hohen Wirkungsgrad, thermische Beständigkeit, Dichtigkeit und Druckfestigkeit. Konventionell werden Wärmetauscher hergestellt, indem Rohre oder Lamellen gefügt und mittels Schweißen oder Löten verbunden werden. Gerade bei Neuentwicklungen und bei Kleinserien werden diese Arbeiten meist manuell verrichtet, was mit einem enormen Zeitaufwand verbunden ist und Qualitätsschwankungen zur Folge haben kann. Aktuelle Forschungsarbeiten haben gezeigt, dass additive Fertigungsverfahren, wie das pulverbettbasierte Schmelzen von Metall mittels Laserstrahl (PBF-LB/M) eine vielversprechende Alternative zur manuellen Fertigung darstellen. Durch dieses Fertigungsverfahren ist es möglich, komplexe Oberflächenstrukturen für eine optimale Wärmeübertragung einzubringen.

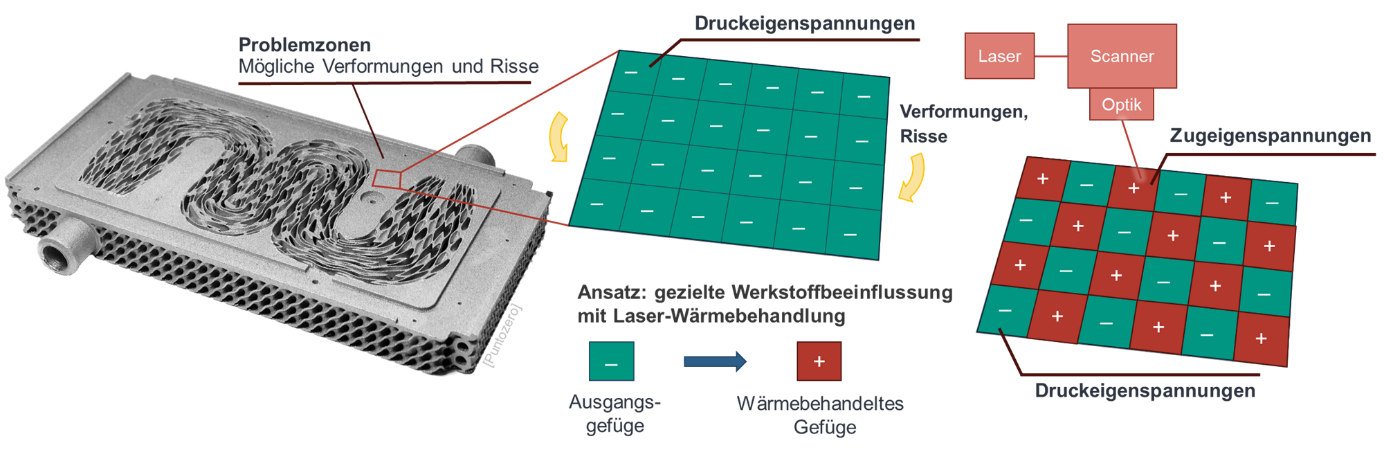

Eine übliche Herausforderung bei additiven Fertigungsprozessen ist jedoch die Ausbildung unerwünschter Eigenspannungen, welche – insbesondere bei hitzebeständigen und mecha-nisch stark belastbaren Werkstoffen wie Hochleistungsstählen – im späteren Einsatz zu Rissen und Verzug in den Bauteilen führen können. Dies steht derzeit einer breiten Anwendung der Technologie für die Herstellung hocheffizienter Wärmetauscher entgegen. Genau hier setzt das beantragte Forschungsvorhaben an. Durch eine zielgerichtete lokale Wärmebehandlung während der additiven Fertigung sollen die Eigenspannungen im Bauteil in gewünschter Weise beeinflusst werden.

Ziel und Vorgehen:

Das übergeordnete Ziel dieses Forschungsvorhabens ist somit die Erzeugung vorteilhafter Eigenspannungsverteilungen während des Lagenaufbaus in der additiven Fertigung, um verzugs- und rissfreie, maßhaltige Bauteile herzustellen. Dies soll durch gezielte lokale Phasenumwandlungen bzw. lokales Anlassen des Werkstoffs mittels Laser-Wärmebehandlung erreicht werden. Um das Ergebnis der lokalen Wärmebehandlung und die damit verbundenen Eigenspannungsänderungen orts- und zeitaufgelöst während des Lagenaufbaus zu überwachen und so den Laser-Wärmebehandlungsprozess zu steuern, soll ein neuartiges sensorisches Inline-Messverfahren entwickelt und in den Bauraum der Fertigungsanlage integriert werden. Auf diese Weise soll der der Prozess befähigt werden, den hohen Anforderungen an Dichtigkeit und thermische Beständigkeit bei der Fertigung von Wärmetauschern gerecht zu werden. Die Herstellung von effizienten Wärmetauschern ist von entscheidender Bedeutung für die Verbesserung von Elektrolyseprozessen, was wiederum einen signifikanten Beitrag zur Energiewende und zur Wasserstoffwirtschaft leisten kann.

| Laufzeit: 01.03.2024 – 28.02.2025 | Fördervolumen: ca. 0.8 Mio. € | Projektvolumen: ca. 0.8 Mio. € |