Projektbeschreibung Roflex: Nachhaltige Produktion von Leichtbau-Rotoren elektrischer Antriebe durch Einsatz flexibler Elemente

Ausgangslage:

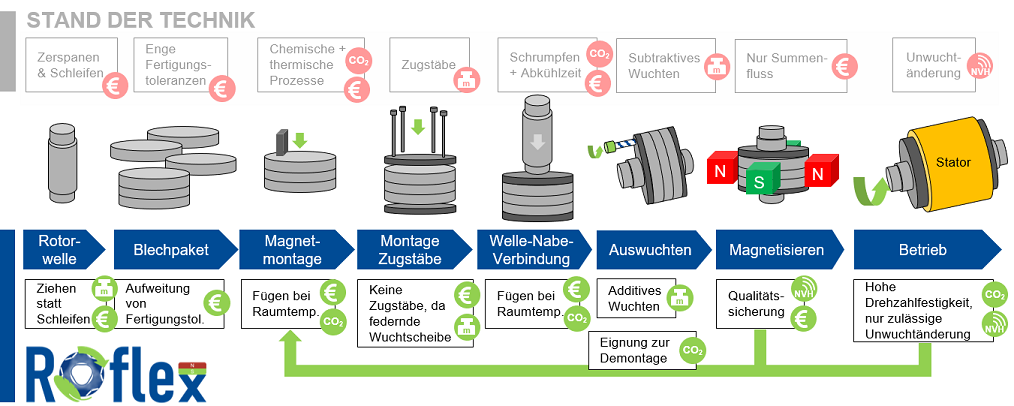

Vor dem Hintergrund des voranschreitenden Klimawandels, ambitionierten Energie- und Emissionszielen und des wachsenden Umweltbewusstseins der Bevölkerung ist von stetig steigenden Absatzzahlen von vollelektrischen Fahrzeugen auszugehen. Unabhängig von der Art des eingesetzten Energiespeichersystems nimmt der elektrische Traktionsmotor eine zentrale Rolle in Fahrzeugen ein, weshalb die Effizienzsteigerung von Produktion und Betrieb einen entscheidenden Schritt zur Erreichung der Nachhaltigkeits- und Klimaziele darstellt. Insbesondere bei nicht-stationären Antrieben werden hohe Leistungsdichten durch hohe maximale Drehzahlen (>20.000 U/min) und den Einsatz von Leichtbaumaterialien angestrebt. Mit erhöhter erforderlicher Drehzahlfestigkeit steigt das zwischen Blechpaket und Rotorwelle benötigte Übermaß. Dies erfordert thermische Fügeprozesse und enge Fertigungstoleranzen der Fügepartner, woraus ein erhöhter Energiebedarf, erhöhte Ausschussraten und somit ein gesteigerter CO2-Ausstoß folgen. Zudem werden bei Permanentmagnetrotoren in der Regel nicht lösbare, thermisch aktivierte Magnetfixierungen eingesetzt, die eine Rückgewinnung treibhausintensiver Seltenerdmagnete verhindern. Ebenso senkt der Einsatz faserverstärkter Kunststoffe zumeist die Eignung des Rotors zum Remanufacturing seiner Komponenten.

Ziel:

Im Vorhaben „Roflex“ sollen daher Technologien für den konstruktiven und konzeptionellen Leichtbau sowie für das Remanufacturing von Rotoren elektrischer Antriebe systematisch erprobt und weiterentwickelt werden. Diese Technologien umfassen insbesondere den Einsatz einer neuartigen Rotorwelle, Wuchtscheibe und Magnetfixierung, die durch ein federndes Verhalten die ressourceneffiziente Funktionsintegration bspw. einer Drehmomentübertragung ermöglichen. Diese Komponenten werden um zwei innovative Mess- und Prüfverfahren für Rotoren ergänzt, die die ganzheitliche Umsetzung und Demonstration erreichbarer Ressourceneinsparungspotenziale ermöglichen. Durch das interdisziplinäre Projektkonsortium sowie die Berücksichtigung der Produktanforderungen von Asynchron- und permanentmagneterregten Synchronmaschinen mit vergrabenen Magneten und Oberflächenmagneten wird ein branchen- und technologieübergreifender Transfer der gewonnenen Erkenntnisse erreicht.

Vorgehen:

Ausgehend von einer gemeinsamen Anforderungsdefinition erfolgt die systematische Erprobung und Weiterentwicklung der neuartigen Komponenten zum konstruktiven und konzeptionellen Leichtbau auf Komponentenebene. Im nächsten Schritt werden innovative Messverfahren zur magnetischen Bewertung von Rotoren eingesetzt sowie neu entwickelt und zur Qualitätssicherung montierter und demontierter Komponenten eingesetzt. Abschließend erfolgt die Validierung ganzer Rotoren unter Betriebsbedingungen durch neu entwickelte und aufgebaute Prüfstandstechnik. Ein branchen- und technologieübergreifender Transfer dieser Erkenntnisse wird durch die Berücksichtigung zweier unterschiedlicher Rotortopologien (PSM und ASM) sichergestellt, die sich auf insgesamt drei Rotorgeometrien aufteilen.

| Laufzeit: 01.12.2021 – 30.11.2024 | Fördervolumen: ca. 2 Mio. € | Gesamtvolumen: ca. 3,8 Mio. € |