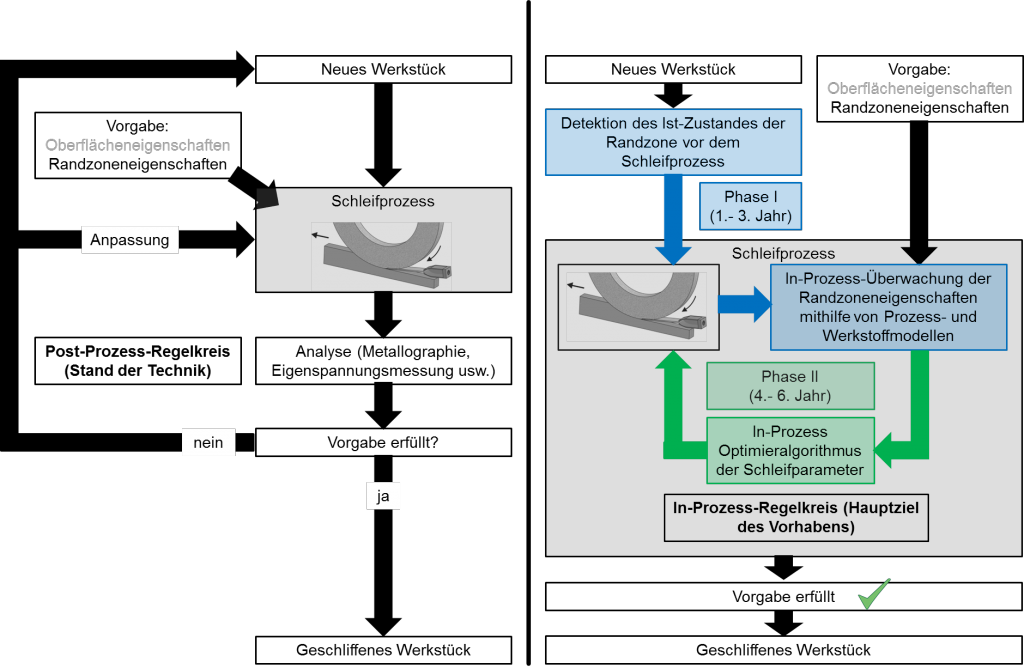

Darstellung der bisherigen Vorgehensweise (links) und des angestrebten In-Prozess-Regelkreises (rechts) zur gezielten Einstellung der Randzoneneigenschaften beim Schleifen

Die Hartfeinbearbeitung (häufig durch Schleifen) erfordert aufgrund ihrer qualitätsbestimmenden Bedeutung bei eventueller Störanfälligkeit ein hohes Maß an analytischem Verständnis und Erfahrungswissen. Ursachen für nicht konstante Ergebnisse von Schleifprozessen können sowohl im Werkzeug (Geometrie und stochastische Verteilung der Schleifkörner, Verschleiß, Selbstschärfung) als auch im Werkstück (Bauteilverzug, Variation des Randzonenzustands) liegen. Anders als für die Maß- und Formgenauigkeit von geschliffenen Bauteilen, existieren bisher kaum Hilfsmittel zur Kontrolle der thermo-mechanischen Prozesswirkung und dadurch zur gezielten Einstellung der Randzoneneigenschaften.

Übergeordnetes Ziel dieses Forschungsvorhabens ist die Entwicklung eines In-Prozess-Regelungssystems zur gezielten Einstellung von Randzoneneigenschaften durch den Schleifprozess. Dabei werden Unrundschleifprozesse (Nocken) sowie Außenrundschleifprozesse (als Analogieversuche zum Verzahnungsschleifen) betrachtet.

In der ersten Projektphase wurde als Basis für die angestrebte Regelung eine In-Prozess-Überwachung des Randzonenzustandes realisiert. Durch In-Prozess-Messungen des Barkhausenrauschens können Änderungen des Eigenspannungszustandes bereits vor der Entstehung von sichtbarem Schleifbrand detektiert werden. Zusätzlich wird Prozesswissen in Form einer analytisch und empirisch hergeleiteten thermischen Prozessgrenze in Abhängigkeit der kontaktflächenbezogenen Schleifleistung Pc“ und der Kontaktzeit ∆t genutzt. Diese ermöglicht die Detektion durch Nitalätzung oder im Schliff sichtbaren Schleifbrandes.

In Phase 2 werden die physikalischen Messprinzipien (piezobasierte Kraftmessung zur Ermittlung der Schleifleistung, In-Prozess-Mikromagnetik) mit dem Prozesswissen zu einem Softsensorsignal zusammengeführt. Dieses soll mit Hilfe zu entwickelnder Algorithmen eine Regelung des jeweils angewendeten Schleifverfahrens erlauben. Die dazu nötigen Arbeiten beinhalten die Validierung des Prozessmodells für verschiedene Rahmenbedingungen sowie Untersuchungen zur Robustheit von Sensorik und Softsensorkomponenten. Ziel der Regelung ist die Gewährleistung eines reproduzierbaren optimalen Randzonenzustandes nach dem Schleifprozess durch Kompensation von Störgrößen wie ungleichmäßigem Schleifaufmaß und Irregularitäten des Schleifprozesses.

Antragsteller:

Projektbearbeiter:

Dr.-Ing. Jérémy Epp

Leibniz-Institut für Werkstofforientierte Technologien IWT

Bremen

Tel.: +49 421 218-51335

E-Mail: epp@iwt-bremen.de

Rahel Jedamski Leibniz-Institut für Werkstofforientierte Technologien IWT Bremen Tel.: +49 421 218-51326 E-Mail: jedamski@iwt-bremen.de

Prof. Dr.-Ing. habil. Prof. h.c. Dr. h.c. Dr. h.c. Bernhard Karpuschewski

Leibnitz-Institut für Werkstofforientierte Technologien IWT

Bremen

Tel.: +49 421 218-51101

E-Mail: karpuschewski@iwt-bremen.de

Gerrit Kuhlmann Leibniz-Institut für Werkstofforientierte Technologien IWT Bremen Tel.: 49 421 218-51141 E-Mail: gkuhlmann@iwt-bremen.de

Prof. Dr.-Ing. Martin Dix

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik

Chemnitz

Tel.: +49 371 5397-1502

E-Mail: martin.dix@iwu.fraunhofer.de

Maximilian Rößler Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik Chemnitz Tel.: +49 371 5397-1721 E-Mail: maximilian.roessler@iwu.fraunhofer.de

Publikationen

R. Jedamski, G. Kuhlmann, M. Rößler, B. Karpuschewski, M. Dix, J. Epp. „Towards developing a control of grinding processes using a combination of grinding power evaluation and Barkhausen noise analysis” Production Engineering 18 (2024): 339-351. https://doi.org/10.1007/s11740-023-01247-x

Jedamski, R.; Epp, J.: Suitability of different micromagnetic measurement methods for the detection of thermo-mechanical surface damages from grinding, CIRP J. Manuf. Sci. Technol. 51, 2024, pp. 47-56, https://doi.org/10.1016/j.cirpj.2024.04.003

Jedamski, R.; Kuhlmann, G.; Karpuschewski, B.; Epp, J.: Detection of thermo-mechanical damages by in-process Barkhausen Noise Analysis combined with Grinding Power Evaluation, Procedia CIRP, https://doi.org/10.1016/j.procir.2024.05.015

G. Kuhlmann, N. Guba, T. Hüsemann, C. Heinzel, B.Karpuschewski. „Tiefenwirkung bei variierten Abrichtbedingungen“ WT – Werkstattstechnik 113 (2023): 499-504. https://doi.org/10.37544/1436–4980–2023–11–12–35

J. Heinzel. „Thermische Prozessgrenzen beim Schleifen erkennen“ Dr.-Ing. Diss., Universität Bremen (2022).

J. Heinzel, R. Jedamski, M. Rößler, B. Karpuschewski, J. Epp, M. Dix. „Hybrid approach to evaluate surface integrity based on grinding power and Barkhausen noise” Procedia CIRP 108 (2022): 489-494. https://doi.org/10.1016/j.procir.2022.03.076

J. Heinzel, N. Guba, T. Hüsemann, C. Heinzel „Identifikation thermischer Prozessgrenzen beim Schleifen“ Schweizer Schleif-Symposium (2022).

R. Jedamski, J. Heinzel, B. Karpuschewski, J. Epp. „In-Process Measurement of Barkhausen Noise for Detection of Surface Integrity during Grinding” Applied Sciences 12 (2022). https://doi.org/10.1016/j.cirpj.2020.11.011

M. Rößler, M. Dix, J. Heinzel, B. Karpuschewski, R. Jedamski, J. Epp. „Überwachung der Randzone beim Unrundschleifen” WT – Werkstattstechnik 112 (2022): 745-748. https://doi.org/10.37544/1436-4980-2022-11-12-17

J. Heinzel, R. Jedamski, J. Epp, B. Karpuschewski. „In-process measurement of Barkhausen noise and resulting productivity increase potential in grinding of case hardened steel“ CIRP Journal of Manufacturing Science and Technology 32 (2021): 37–45. https://doi.org/10.1016/j.cirpj.2020.11.011

R. Jedamski, J. Epp. „Non-Destructive Micromagnetic Determination of Hardness and Case Hardening Depth Using Linear Regression Analysis and Artificial Neural Networks“ Metals 11 (1) (2021): 18. https://doi.org/10.3390/met11010018

M. Dix, M. Rößler, J. Gentzen, A. Pierer. „Intelligente Prozessregelung von Schleifprozessen“ atp – Automatisierungstechnische Praxis (2021). http://dx.doi.org/10.17560/atp.v63i08.2532

C. Heinzel, J. Heinzel, J, N.Guba, T. Hüsemann. „Comprehensive analysis of the thermal impact and its depth effect in grinding” CIRP Annals 70 (2021): 289-292. https://doi.org/10.1016/j.cirp.2021.04.010

M. Rößler, M. Putz, C. Hochmuth, J. Gentzen. „In-process evaluation of the grinding process using a new Barkhausen noise method“ Procedia CIRP 99 (2021) 202-207. https://doi.org/10.1016/j.procir.2021.03.028

D. Sackmann, J. Heinzel, B. Karpuschewski. „An approach for a reliable detection of grinding burn using the Barkhausen noise multi-parameter analysis“ Procedia CIRP 87 (2020): 415–419. https://doi.org/10.1016/j.procir.2020.02.076

N. Guba, J. Heinzel, C. Heinzel, B. Karpuschewski. „Grinding burn limits: Generation of surface layer modification charts for discontinuous profile grinding with analogy trials“ CIRP Journal of Manufacturing Science and Technology 31 (2020): 99–107. https://doi.org/10.1016/j.cirpj.2020.09.014

R. Jedamski, J. Heinzel, M. Rößler, J. Epp, J. Eckebrecht, J. Gentzen, M. Putz, B. Karpuschewski. „Potential of magnetic Barkhausen noise analysis for in-process monitoring of surface layer properties of steelcomponents in grinding“ tm – Technisches Messen 87 (12) (2020): 787–798. https://doi.org/10.1515/teme-2020-0048

B. Karpuschewski, M. Beutner, J. Eckebrecht, J. Heinzel, T. Hüsenmann. „Surface integrity aspects in gear manufacturing“ Procedia CIRP 87 (2020): 3–12. https://doi.org/10.1016/j.procir.2020.05.112

J. Heinzel, D. Sackmann, B. Karpuschweski. „Micromagnetic Analysis of Thermally Induced Influences on Surface Integrity Using the Burning Limit Approach“ J. Manuf. Mater. Process. 3 (4) (2019): 93. https://doi.org/10.3390/jmmp3040093

Sackmann, D.; Heinzel, J.; Karpuschewski, B.; Influence of the Material State of Ground, Case-Hardened Steels on the Barkhausen Noise Depending on the Surface Integrity. ; HTM – J. Heat Treat. Mater. 76 (1), 2021, pp. 5-18, https://doi.org/10.1515/htm-2020-0001