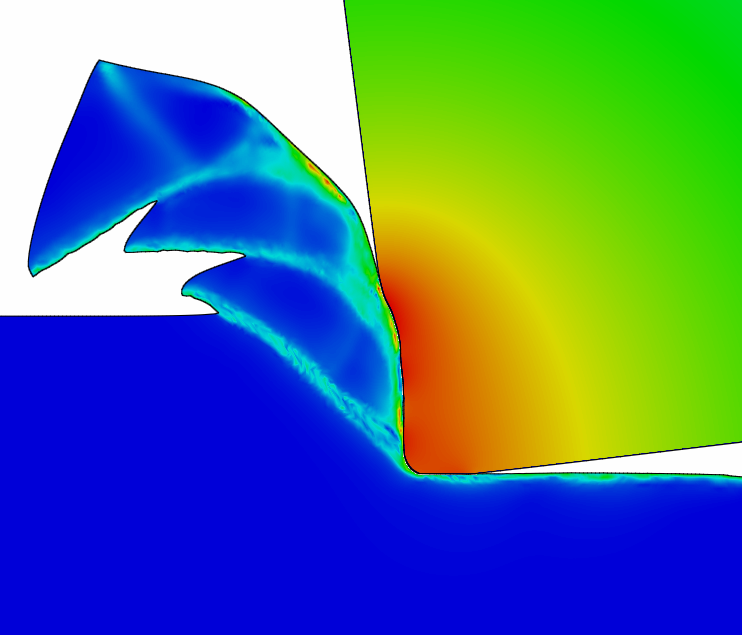

FE-Simulation des Spanprozesses von Ti-6Al-4V

In diesem Forschungsvorhaben soll der Eigenspannungszustand des Werkstoffes Ti-6Al-4V im Außenlängsdrehprozess prozesssicher und verschleißunabhängig (störgrößeninvariant) eingestellt werden, indem mittels eines Sensorsystems aus akustischen Sensoren die Segmentspanbildungsfrequenz als Prozesskenngröße erfasst, mit Hilfe des Prozesswissens der Einfluss des Verschleißzustandes des Werkzeuges als Prozessstörgröße bestimmt und durch die Regelung der Schnitt- und Vorschubgeschwindigkeit sowie des Span- und Einstellwinkels als Prozessstellgrößen ausgeregelt wird. Das akustische Signal wird mit Hilfe eines Softsensors mit einem primär durch FE-Simulationen erzeugten Prozesswissen verarbeitet, um die erforderliche Führungsgröße zur Einstellung des auf die Bauteilrandschicht wirkenden thermo-mechanischen Lastkollektivs zu bestimmen, sodass durch Anpassung der Prozessstellgrößen der Randschichtzustand und damit das Bauteilverhalten unter Wechselbelastung unabhängig von einer werkzeugverschleißbedingten Werkzeuggeometrieveränderung auf konstant gutem Niveau gehalten werden kann.

Ziele der beantragten zweiten Projektphase sind die Erweiterung des Prozessmodells um generische Werkzeuggeometrien, die einem breiten Bereich an anwendungsrelevanten WSP-Geometrien entsprechen, die Erweiterung der Signalverarbeitung zu einer Echtzeitverarbeitung und -auswertung der Messsignale (Softsensorik), die zuverlässig Störgeräusche wie Spankollisionen, durch Kühlschmierstoffe verursachte Geräusche und Schneidenein- und -austritte, wie sie bspw. beim Zerspanen im unterbrochenen Schnitt auftreten, identifizieren und von den für die Softsensorik relevanten Signalen separieren kann, sowie ein robustes Prozessregelungssystem, welches nach einer KI-unterstützten Systemidentifikation des dynamischen Verhaltens des Softsensors und der Aktuatorik durch automatisches Kalibrieren und Justieren den anfänglichen Material- und Werkzeugzustand in Echtzeit berücksichtigt, um die Schnitt- und Vorschubgeschwindigkeiten sowie mit Hilfe einer piezoelektrischen Aktuatorik den Einstell- und Spanwinkel prozesssicher im Hinblick auf die resultierenden Eigenspannungszustände zu regeln.

Antragsteller:

Projektbearbeiter:

Prof. Dr.-Ing. Michael Heizmann Institut für Industrielle Informationstechnik (IIIT) Karlsruher Institut für Technologie (KIT) Tel.: +49 721 608-44598 E-Mail: michael.heizmann@kit.edu

Daniel Diaz Ocampo

Institut für Industrielle Informationstechnik (IIIT)

Karlsruher Institut für Technologie (KIT)

Tel.: +49 721 608-44517

E-Mail: daniel.diaz-ocampo@kit.edu

Prof. Dr.-Ing. Frederik Zanger wbk Institut für Produktionstechnik Karlsruher Institut für Technologie (KIT) Tel.: +49 721 608-42450 E-Mail: frederik.zanger@kit.edu

Florian Pachnek

wbk Institut für Produktionstechnik

Karlsruher Institut für Technologie (KIT)

Tel.: +49 1523 9502615

E-Mail: florian.pachnek@kit.edu

Publikationen

Diaz Ocampo, D., Aubart, D., González, G., Zanger, F. & Heizmann, M. (2024). Classification of the machine state in turning processes by using the acoustic emission. Production Engineering, 18(2), 289–297. https://doi.org/10.1007/s11740-024-01266-2

Diaz Ocampo, D., Koch, J., González, G., Zanger, F. & Heizmann, M. (2023). Enhanced chip analysis with computed tomography for estimation of chip segmentation frequency. Production Engineering, 17(5), 733–741. https://doi.org/10.1007/s11740-023-01200-y

Diaz Ocampo, D., Heizmann, M., Pachnek, F., Kübler-Tesch, C. & Zanger, F. (2022). Verschleißerkennung beim Außenlängsdrehen mit AE/Wear detection during longitudinal turning with AE. wt Werkstattstechnik online, 112(11-12), 779–782. https://doi.org/10.37544/1436-4980-2022-11-12-53

Pachnek, F., González, G., Diaz Ocampo, D., Heizmann, M. & Zanger, F. (2022). Analysis of chip segmentation frequencies in turning Ti-6Al-4V for the prediction of residual stresses. Procedia CIRP, 108, 188–193. https://doi.org/10.1016/j.procir.2022.03.033

González, G., Schwär, D., Segebade, E., Heizmann, M. & Zanger, F. (2021). Chip segmentation frequency based strategy for tool condition monitoring during turning of Ti-6Al-4V. Procedia CIRP, 102, 276–280. https://doi.org/10.1016/j.procir.2021.09.047

Diaz Ocampo, D., González, G., Zanger, F. & Heizmann, M. (2021). Schätzung der Segmentspanbildungsfrequenz mithilfe von Körperschallsignalen. tm – Technisches Messen, 88(s1), s37-s41. https://doi.org/10.1515/teme-2021-0059

D. Schwär, G. González, E. Segebade, F. Zanger, M. Heizmann. „Evaluation of the acoustic emission caused by the chip segmentation frequency during machining of titanium alloy“ tm – Technisches Messen 87 (11) (2020): 714–720. https://doi.org/10.1515/teme-2020-0056

Schwär, D., Kunz, A., Dehen, S., Zanger, F. & Puente León, F. (2020). Analyse von 3D-CT-Aufnahmen von Spänen zur Extrahierung der Segmentspanbildungsfrequenz. tm – Technisches Messen, 87(s1), s22-s27. https://doi.org/10.1515/teme-2020-0039

Schwär, D., González, G., Segebade, E., Zanger, F. & Heizmann, M. (2020). Evaluation of the acoustic emission caused by the chip segmentation frequency during machining of titanium alloy. tm – Technisches Messen, 87(11), 714–720. https://doi.org/10.1515/teme-2020-0056

G. González, E. Segebade, F. Zanger, V. Schulze. „FEM-based comparison of models to predict dynamic recrystallization

during orthogonal cutting of AISI 4140″ Procedia CIRP 82 (2019): 154-159. https://doi.org/10.1016/j.procir.2019.04.061